ไกด์เชิงเส้น: "แกนนำทางความแม่นยำ" สำหรับการเคลื่อนที่ของเครื่องมือกล

ในฐานะ "กรอบการทำงานหลัก" สำหรับการเคลื่อนที่เชิงเส้นในเครื่องมือกลอัตโนมัติ ประสิทธิภาพทางเทคนิคของไกด์เชิงเส้นเป็นตัวกำหนดขีดจำกัดสูงสุดของความแม่นยำในการตัดเฉือนโดยตรง ไกด์เชิงเส้นถูกนำไปใช้ในส่วนการเคลื่อนที่หลักของเครื่องมือกล และปรับใช้การออกแบบที่แตกต่างกันตามสถานการณ์เฉพาะ:

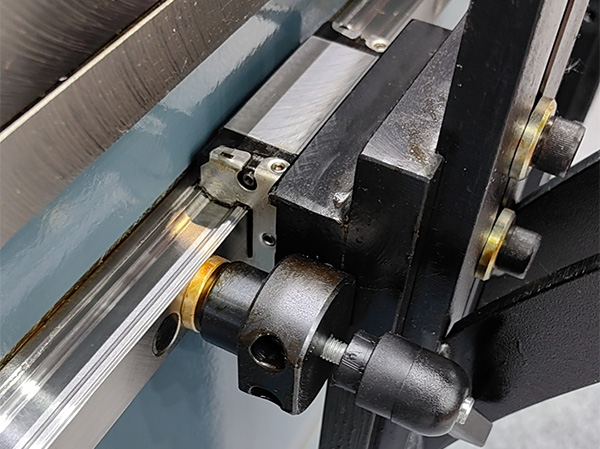

พื้นที่โต๊ะชิ้นงาน:รางนำเชิงเส้นสำหรับงานหนักส่วนใหญ่มักใช้ที่นี่ โดยมีรางนำคู่แบบสมมาตร รางนำทำจากเหล็กกล้าอัลลอยด์ความแข็งสูงและผ่านการเจียรด้วยความแม่นยำสูง ส่งผลให้มีความหยาบผิว ≤Ra0.1μm ระยะห่างระหว่างอุปกรณ์ติดตั้งรางนำทางและสามารถปรับสไลเดอร์ได้ภายใน 0.002 มม. ผ่านการโหลดล่วงหน้า เมื่อประมวลผลชิ้นงานขนาดใหญ่ ไกด์เหล่านี้สามารถกระจายน้ำหนักได้อย่างสม่ำเสมอ ป้องกันการเสียรูปของโต๊ะทำงาน และรับประกันความคลาดเคลื่อนของความตรงของการเคลื่อนที่ของชิ้นงาน ≤0.005 มม./ม. ซึ่งช่วยลดความคลาดเคลื่อนจากแหล่งกำเนิด

พื้นที่การเคลื่อนตัวของหัวประมวลผล:รางนำเชิงเส้นขนาดเล็กที่มีความแม่นยำสูงถูกนำมาใช้ที่นี่ หน้าตัดของรางนำส่วนใหญ่ใช้โครงสร้างการหมุนเวียนลูกบอลสี่แถว ซึ่งสามารถรับน้ำหนักได้อย่างเท่าเทียมกันจากหลายทิศทาง เมื่อหัวประมวลผลต้องการการปรับละเอียดความถี่สูง หัวประมวลผลสามารถใช้ลูกกลิ้งที่มีแรงเสียดทานต่ำเพื่อลดเวลาตอบสนองการวางตำแหน่งให้เหลือภายใน 0.1 วินาที และควบคุมความแม่นยำในการเคลื่อนที่ที่ระดับไมโครเมตร ช่วยให้ได้ผลลัพธ์การตัดเฉือนที่เหมือนกระจก (เช่น Ra0.02μm)

นอกจากนี้ ไกด์เชิงเส้นโดยทั่วไปมักติดตั้งระบบหล่อลื่นในตัวและโครงสร้างซีลกันฝุ่น ระบบหล่อลื่นในตัวจะฉีดจาระบีชนิดพิเศษเป็นระยะและในปริมาณคงที่เพื่อลดการสึกหรอและยืดอายุการใช้งาน ซีลกันฝุ่น (เช่น ฝาครอบป้องกันแบบออร์แกน) สามารถป้องกันเศษโลหะและฝุ่นละออง ป้องกันไม่ให้ความแม่นยำได้รับผลกระทบจากการปนเปื้อน

บอลสกรู: "ตัวช่วยส่งกำลังที่แม่นยำ" สำหรับชิ้นส่วนสำคัญ

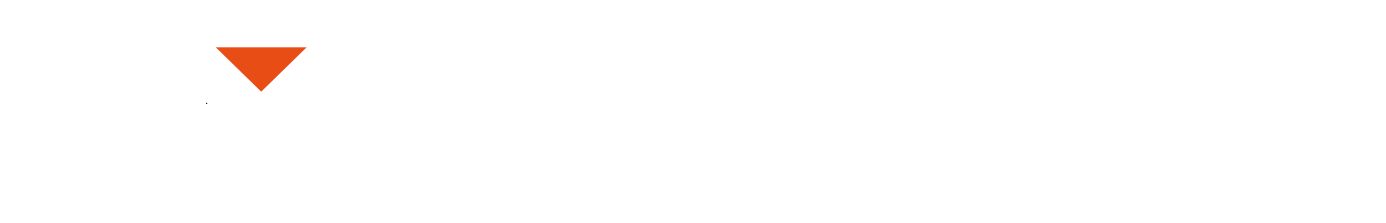

บอลสกรูส่วนใหญ่ใช้สำหรับขับเคลื่อนฟีดของหัวประมวลผลของเครื่องมือกล และหน้าที่หลักของบอลสกรูคือการแปลงการเคลื่อนที่แบบหมุนของมอเตอร์ให้เป็นการเคลื่อนที่เชิงเส้นอย่างแม่นยำ บอลสกรูประกอบด้วยเพลาสกรู น็อต และลูกบอลภายใน บอลสกรูแบบหมุนวนทำให้การส่งผ่านแรงเสียดทานต่ำ โดยมีค่าสัมประสิทธิ์แรงเสียดทานเพียง 1/30 ของสกรูแบบเลื่อนทั่วไป วิธีนี้ช่วยลดการใช้พลังงาน ลดการเกิดความร้อน และหลีกเลี่ยงความแม่นยำการดริฟท์ที่เกิดจากการเปลี่ยนแปลงของอุณหภูมิ ในระหว่างการประมวลผล ความลึกในการป้อนสามารถควบคุมได้ตามคำแนะนำ ด้วยอัตราการป้อนขั้นต่ำ 0.001 มม. เพื่อให้แน่ใจว่าพารามิเตอร์การประมวลผลตรงตามข้อกำหนดอย่างแม่นยำ

สำหรับองค์กรการผลิต คุณภาพของส่วนประกอบหลัก เช่นคู่มือ LMเป็นตัวกำหนดประสิทธิภาพการผลิตโดยตรง ยกตัวอย่างเช่น ในอุตสาหกรรมชิ้นส่วนรถยนต์ เครื่องมือกลที่ใช้ไกด์ความแม่นยำสูงสามารถเพิ่มอัตราการประมวลผลชิ้นงานได้มากกว่า 99.5% และลดอัตราความล้มเหลวของอุปกรณ์ลง 40% ในด้านการผลิตอุปกรณ์ทางการแพทย์ ด้วยความแม่นยำระดับไมโครเมตรของเครื่องมือกล องค์กรต่างๆ สามารถตอบสนองข้อกำหนดที่เข้มงวดด้านการตกแต่งพื้นผิวและขนาดของอุปกรณ์ระดับไฮเอนด์ ช่วยก้าวข้ามอุปสรรคทางเทคนิคในตลาดต่างประเทศ

ด้วยความก้าวหน้าของอุตสาหกรรม 4.0 ไกด์เชิงเส้นจึงพัฒนาไปในทิศทางที่ชาญฉลาดมากขึ้น เครื่องมือกลระดับสูงบางรุ่นได้ติดตั้งเซ็นเซอร์วัดอุณหภูมิและการสั่นสะเทือนไว้ในไกด์ ซึ่งสามารถตรวจสอบสถานะการทำงานแบบเรียลไทม์และอัปโหลดข้อมูลไปยังแพลตฟอร์มคลาวด์ ระบบเหล่านี้สามารถแจ้งเตือนความผิดปกติล่วงหน้าและส่งคำแนะนำการบำรุงรักษา ทำให้เกิด "การบำรุงรักษาเชิงคาดการณ์" และป้องกันการหยุดชะงักของการผลิตที่เกิดจากความผิดพลาดกะทันหัน จึงช่วยสนับสนุนคุณภาพสูง การพัฒนาอุตสาหกรรมการผลิต

เวลาโพสต์: 02-09-2025