ਲੀਨੀਅਰ ਗਾਈਡ: ਮਸ਼ੀਨ ਟੂਲ ਮੋਸ਼ਨ ਲਈ "ਪ੍ਰੀਸੀਜ਼ਨ ਗਾਈਡੈਂਸ ਕੋਰ"

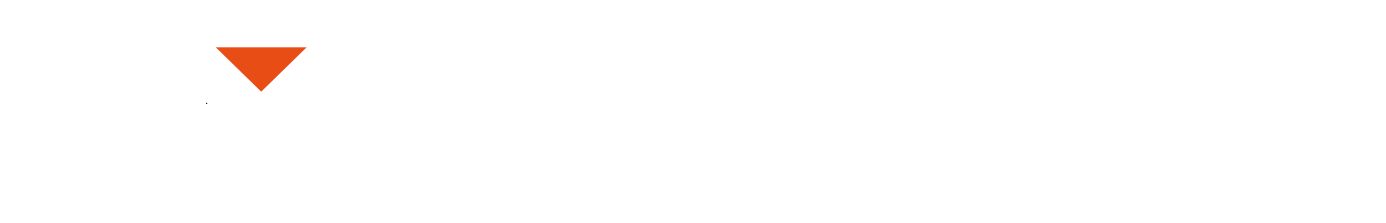

ਆਟੋਮੇਟਿਡ ਮਸ਼ੀਨ ਟੂਲਸ ਵਿੱਚ ਰੇਖਿਕ ਗਤੀ ਲਈ "ਮੁੱਖ ਢਾਂਚੇ" ਦੇ ਰੂਪ ਵਿੱਚ, ਰੇਖਿਕ ਗਾਈਡਾਂ ਦੀ ਤਕਨੀਕੀ ਕਾਰਗੁਜ਼ਾਰੀ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਮਸ਼ੀਨਿੰਗ ਸ਼ੁੱਧਤਾ ਦੀ ਉਪਰਲੀ ਸੀਮਾ ਨਿਰਧਾਰਤ ਕਰਦੀ ਹੈ। ਇਹ ਮਸ਼ੀਨ ਟੂਲਸ ਦੇ ਮੁੱਖ ਗਤੀ ਖੇਤਰਾਂ ਵਿੱਚ ਲਾਗੂ ਕੀਤੇ ਜਾਂਦੇ ਹਨ ਅਤੇ ਖਾਸ ਦ੍ਰਿਸ਼ਾਂ ਦੇ ਅਧਾਰ ਤੇ ਵੱਖਰੇ ਡਿਜ਼ਾਈਨ ਅਪਣਾਉਂਦੇ ਹਨ:

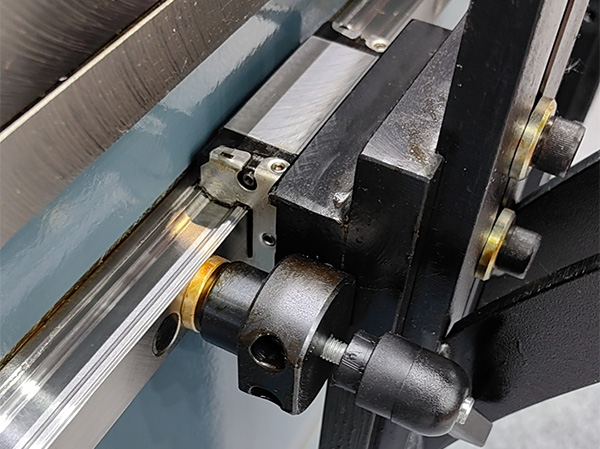

ਵਰਕਪੀਸ ਟੇਬਲ ਖੇਤਰ:ਹੈਵੀ-ਡਿਊਟੀ ਲੀਨੀਅਰ ਗਾਈਡਾਂ ਦੀ ਵਰਤੋਂ ਇੱਥੇ ਜ਼ਿਆਦਾਤਰ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਜਿਸ ਵਿੱਚ ਡਬਲ ਗਾਈਡ ਰੇਲਾਂ ਦਾ ਸਮਮਿਤੀ ਲੇਆਉਟ ਹੁੰਦਾ ਹੈ। ਗਾਈਡ ਰੇਲਾਂ ਉੱਚ-ਕਠੋਰਤਾ ਵਾਲੇ ਮਿਸ਼ਰਤ ਸਟੀਲ ਦੀਆਂ ਬਣੀਆਂ ਹੁੰਦੀਆਂ ਹਨ ਅਤੇ ਅਤਿ-ਸ਼ੁੱਧਤਾ ਨਾਲ ਪੀਸੀਆਂ ਜਾਂਦੀਆਂ ਹਨ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਸਤ੍ਹਾ ਦੀ ਖੁਰਦਰੀ ≤Ra0.1μm ਹੁੰਦੀ ਹੈ। ਵਿਚਕਾਰ ਫਿਟਿੰਗ ਕਲੀਅਰੈਂਸਗਾਈਡ ਰੇਲਜ਼ਅਤੇ ਸਲਾਈਡਰਾਂ ਨੂੰ ਪ੍ਰੀਲੋਡਿੰਗ ਰਾਹੀਂ 0.002mm ਦੇ ਅੰਦਰ ਐਡਜਸਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਵੱਡੇ ਆਕਾਰ ਦੇ ਵਰਕਪੀਸਾਂ ਨੂੰ ਪ੍ਰੋਸੈਸ ਕਰਦੇ ਸਮੇਂ, ਇਹ ਗਾਈਡ ਲੋਡ ਨੂੰ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਵੰਡ ਸਕਦੇ ਹਨ, ਵਰਕਟੇਬਲ ਦੇ ਵਿਗਾੜ ਨੂੰ ਰੋਕ ਸਕਦੇ ਹਨ, ਅਤੇ ਇਹ ਯਕੀਨੀ ਬਣਾ ਸਕਦੇ ਹਨ ਕਿ ਵਰਕਪੀਸ ਦੀ ਗਤੀ ਦੀ ਸਿੱਧੀ ਗਲਤੀ ≤0.005mm/m ਹੈ, ਸਰੋਤ ਤੋਂ ਭਟਕਣ ਨੂੰ ਖਤਮ ਕਰਦੇ ਹੋਏ।

ਪ੍ਰੋਸੈਸਿੰਗ ਹੈੱਡ ਮੂਵਮੈਂਟ ਏਰੀਆ:ਇੱਥੇ ਉੱਚ-ਸ਼ੁੱਧਤਾ ਵਾਲੇ ਛੋਟੇ ਰੇਖਿਕ ਗਾਈਡਾਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਗਾਈਡ ਰੇਲਾਂ ਦਾ ਕਰਾਸ-ਸੈਕਸ਼ਨ ਜ਼ਿਆਦਾਤਰ ਚਾਰ-ਕਤਾਰ ਬਾਲ ਸਰਕੂਲੇਸ਼ਨ ਢਾਂਚੇ ਨੂੰ ਅਪਣਾਉਂਦਾ ਹੈ, ਜੋ ਕਿ ਕਈ ਦਿਸ਼ਾਵਾਂ ਤੋਂ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਭਾਰ ਸਹਿ ਸਕਦਾ ਹੈ। ਜਦੋਂ ਪ੍ਰੋਸੈਸਿੰਗ ਹੈੱਡ ਨੂੰ ਉੱਚ-ਆਵਿਰਤੀ ਵਾਲੇ ਵਧੀਆ ਸਮਾਯੋਜਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਇਹ ਗੇਂਦਾਂ ਦੇ ਘੱਟ-ਰਗੜਨ ਵਾਲੇ ਰੋਲਿੰਗ 'ਤੇ ਭਰੋਸਾ ਕਰ ਸਕਦਾ ਹੈ ਤਾਂ ਜੋ ਸਥਿਤੀ ਪ੍ਰਤੀਕਿਰਿਆ ਸਮੇਂ ਨੂੰ 0.1 ਸਕਿੰਟਾਂ ਦੇ ਅੰਦਰ ਛੋਟਾ ਕੀਤਾ ਜਾ ਸਕੇ ਅਤੇ ਮਾਈਕ੍ਰੋਮੀਟਰ ਪੱਧਰ 'ਤੇ ਵਿਸਥਾਪਨ ਸ਼ੁੱਧਤਾ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾ ਸਕੇ, ਜਿਸ ਨਾਲ ਸ਼ੀਸ਼ੇ ਵਰਗਾ ਮਸ਼ੀਨਿੰਗ ਪ੍ਰਭਾਵ (ਜਿਵੇਂ ਕਿ, Ra0.02μm) ਪ੍ਰਾਪਤ ਕਰਨ ਵਿੱਚ ਮਦਦ ਮਿਲਦੀ ਹੈ।

ਇਸ ਤੋਂ ਇਲਾਵਾ, ਲੀਨੀਅਰ ਗਾਈਡ ਆਮ ਤੌਰ 'ਤੇ ਸਵੈ-ਲੁਬਰੀਕੇਟਿੰਗ ਪ੍ਰਣਾਲੀਆਂ ਅਤੇ ਧੂੜ-ਰੋਧਕ ਸੀਲਿੰਗ ਢਾਂਚੇ ਨਾਲ ਲੈਸ ਹੁੰਦੇ ਹਨ। ਸਵੈ-ਲੁਬਰੀਕੇਟਿੰਗ ਪ੍ਰਣਾਲੀ ਨਿਯਮਤ ਅੰਤਰਾਲਾਂ 'ਤੇ ਅਤੇ ਨਿਸ਼ਚਿਤ ਮਾਤਰਾ ਵਿੱਚ ਵਿਸ਼ੇਸ਼ ਗਰੀਸ ਨੂੰ ਇੰਜੈਕਟ ਕਰਦੀ ਹੈ ਤਾਂ ਜੋ ਘਿਸਾਈ ਨੂੰ ਘਟਾਇਆ ਜਾ ਸਕੇ ਅਤੇ ਸੇਵਾ ਜੀਵਨ ਵਧਾਇਆ ਜਾ ਸਕੇ; ਧੂੜ-ਰੋਧਕ ਸੀਲਿੰਗ (ਜਿਵੇਂ ਕਿ ਅੰਗ-ਕਿਸਮ ਦੇ ਸੁਰੱਖਿਆ ਕਵਰ) ਧਾਤ ਦੇ ਚਿਪਸ ਅਤੇ ਧੂੜ ਨੂੰ ਰੋਕ ਸਕਦੇ ਹਨ, ਸ਼ੁੱਧਤਾ ਨੂੰ ਗੰਦਗੀ ਦੁਆਰਾ ਪ੍ਰਭਾਵਿਤ ਹੋਣ ਤੋਂ ਰੋਕਦੇ ਹਨ।

ਬਾਲ ਪੇਚ: ਮੁੱਖ ਹਿੱਸਿਆਂ ਲਈ "ਪ੍ਰੀਸੀਜ਼ਨ ਟ੍ਰਾਂਸਮਿਸ਼ਨ ਸਹਾਇਕ"

ਬਾਲ ਪੇਚ ਮੁੱਖ ਤੌਰ 'ਤੇ ਮਸ਼ੀਨ ਟੂਲ ਦੇ ਪ੍ਰੋਸੈਸਿੰਗ ਹੈੱਡ ਦੇ ਫੀਡ ਡਰਾਈਵ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ, ਅਤੇ ਉਨ੍ਹਾਂ ਦਾ ਮੁੱਖ ਕੰਮ ਮੋਟਰ ਦੀ ਰੋਟੇਸ਼ਨਲ ਗਤੀ ਨੂੰ ਰੇਖਿਕ ਗਤੀ ਵਿੱਚ ਸਹੀ ਢੰਗ ਨਾਲ ਬਦਲਣਾ ਹੈ। ਇਨ੍ਹਾਂ ਵਿੱਚ ਇੱਕ ਪੇਚ ਸ਼ਾਫਟ, ਇੱਕ ਗਿਰੀਦਾਰ ਅਤੇ ਅੰਦਰੂਨੀ ਗੇਂਦਾਂ ਹੁੰਦੀਆਂ ਹਨ। ਗੇਂਦਾਂ ਦੇ ਚੱਕਰੀ ਰੋਲਿੰਗ ਦੁਆਰਾ, ਘੱਟ-ਰਗੜ ਪ੍ਰਸਾਰਣ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜਿਸਦਾ ਰਗੜ ਗੁਣਾਂਕ ਰਵਾਇਤੀ ਸਲਾਈਡਿੰਗ ਪੇਚਾਂ ਦੇ ਸਿਰਫ 1/30 ਹੁੰਦਾ ਹੈ। ਇਹ ਊਰਜਾ ਦੀ ਖਪਤ ਨੂੰ ਘਟਾ ਸਕਦਾ ਹੈ, ਗਰਮੀ ਪੈਦਾ ਕਰਨ ਨੂੰ ਘੱਟ ਕਰ ਸਕਦਾ ਹੈ, ਅਤੇ ਬਚ ਸਕਦਾ ਹੈਸ਼ੁੱਧਤਾਤਾਪਮਾਨ ਵਿੱਚ ਤਬਦੀਲੀਆਂ ਕਾਰਨ ਹੋਣ ਵਾਲਾ ਵਹਾਅ। ਪ੍ਰੋਸੈਸਿੰਗ ਦੌਰਾਨ, ਫੀਡ ਡੂੰਘਾਈ ਨੂੰ ਨਿਰਦੇਸ਼ਾਂ ਅਨੁਸਾਰ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਘੱਟੋ-ਘੱਟ 0.001mm ਦੀ ਫੀਡ ਦਰ ਨਾਲ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹੋਏ ਕਿ ਪ੍ਰੋਸੈਸਿੰਗ ਮਾਪਦੰਡ ਜ਼ਰੂਰਤਾਂ ਨਾਲ ਸਹੀ ਢੰਗ ਨਾਲ ਮੇਲ ਖਾਂਦੇ ਹਨ।

ਨਿਰਮਾਣ ਉੱਦਮਾਂ ਲਈ, ਮੁੱਖ ਹਿੱਸਿਆਂ ਦੀ ਗੁਣਵੱਤਾ ਜਿਵੇਂ ਕਿਐਲਐਮ ਗਾਈਡਸਿੱਧੇ ਤੌਰ 'ਤੇ ਉਤਪਾਦਨ ਕੁਸ਼ਲਤਾ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦਾ ਹੈ। ਉਦਾਹਰਣ ਵਜੋਂ, ਆਟੋ ਪਾਰਟਸ ਉਦਯੋਗ ਵਿੱਚ, ਉੱਚ-ਸ਼ੁੱਧਤਾ ਗਾਈਡਾਂ ਦੀ ਵਰਤੋਂ ਕਰਨ ਵਾਲੇ ਮਸ਼ੀਨ ਟੂਲ ਵਰਕਪੀਸ ਪ੍ਰੋਸੈਸਿੰਗ ਯੋਗਤਾ ਦਰ ਨੂੰ 99.5% ਤੋਂ ਵੱਧ ਵਧਾ ਸਕਦੇ ਹਨ ਅਤੇ ਉਪਕਰਣਾਂ ਦੀ ਅਸਫਲਤਾ ਦਰ ਨੂੰ 40% ਤੱਕ ਘਟਾ ਸਕਦੇ ਹਨ। ਮੈਡੀਕਲ ਡਿਵਾਈਸ ਨਿਰਮਾਣ ਦੇ ਖੇਤਰ ਵਿੱਚ, ਮਸ਼ੀਨ ਟੂਲਸ ਦੀ ਮਾਈਕ੍ਰੋਮੀਟਰ-ਪੱਧਰ ਦੀ ਸ਼ੁੱਧਤਾ 'ਤੇ ਨਿਰਭਰ ਕਰਦੇ ਹੋਏ, ਉੱਦਮ ਉੱਚ-ਅੰਤ ਵਾਲੇ ਡਿਵਾਈਸਾਂ ਦੀ ਸਤਹ ਫਿਨਿਸ਼ ਅਤੇ ਮਾਪ ਲਈ ਸਖਤ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰ ਸਕਦੇ ਹਨ, ਵਿਦੇਸ਼ੀ ਬਾਜ਼ਾਰਾਂ ਵਿੱਚ ਤਕਨੀਕੀ ਰੁਕਾਵਟਾਂ ਨੂੰ ਤੋੜਨ ਵਿੱਚ ਮਦਦ ਕਰਦੇ ਹਨ।

ਇੰਡਸਟਰੀ 4.0 ਦੀ ਤਰੱਕੀ ਦੇ ਨਾਲ, ਲੀਨੀਅਰ ਗਾਈਡ ਵਧੇਰੇ ਬੁੱਧੀਮਾਨ ਦਿਸ਼ਾ ਵਿੱਚ ਵਿਕਸਤ ਹੋ ਰਹੇ ਹਨ। ਕੁਝ ਉੱਚ-ਅੰਤ ਵਾਲੇ ਮਸ਼ੀਨ ਟੂਲ ਮਾਡਲਾਂ ਵਿੱਚ ਗਾਈਡਾਂ ਵਿੱਚ ਏਕੀਕ੍ਰਿਤ ਤਾਪਮਾਨ ਅਤੇ ਵਾਈਬ੍ਰੇਸ਼ਨ ਸੈਂਸਰ ਹਨ, ਜੋ ਅਸਲ ਸਮੇਂ ਵਿੱਚ ਓਪਰੇਟਿੰਗ ਸਥਿਤੀ ਦੀ ਨਿਗਰਾਨੀ ਕਰ ਸਕਦੇ ਹਨ ਅਤੇ ਕਲਾਉਡ ਪਲੇਟਫਾਰਮਾਂ 'ਤੇ ਡੇਟਾ ਅਪਲੋਡ ਕਰ ਸਕਦੇ ਹਨ। ਇਹ ਸਿਸਟਮ ਅਸਧਾਰਨਤਾਵਾਂ ਦੀ ਸ਼ੁਰੂਆਤੀ ਚੇਤਾਵਨੀਆਂ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੇ ਹਨ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਦੀਆਂ ਸਿਫ਼ਾਰਸ਼ਾਂ ਨੂੰ ਅੱਗੇ ਵਧਾ ਸਕਦੇ ਹਨ, "ਭਵਿੱਖਬਾਣੀ ਰੱਖ-ਰਖਾਅ" ਨੂੰ ਸਮਝ ਸਕਦੇ ਹਨ ਅਤੇ ਅਚਾਨਕ ਅਸਫਲਤਾਵਾਂ ਕਾਰਨ ਹੋਣ ਵਾਲੇ ਉਤਪਾਦਨ ਰੁਕਾਵਟਾਂ ਨੂੰ ਰੋਕ ਸਕਦੇ ਹਨ, ਇਸ ਤਰ੍ਹਾਂ ਸਹਾਇਤਾ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੇ ਹਨ।ਉੱਚ ਗੁਣਵੱਤਾ ਨਿਰਮਾਣ ਉਦਯੋਗ ਦਾ ਵਿਕਾਸ।

ਪੋਸਟ ਸਮਾਂ: ਸਤੰਬਰ-02-2025