Guides linéaires : le « noyau du guidage de précision » pour le mouvement des machines-outils

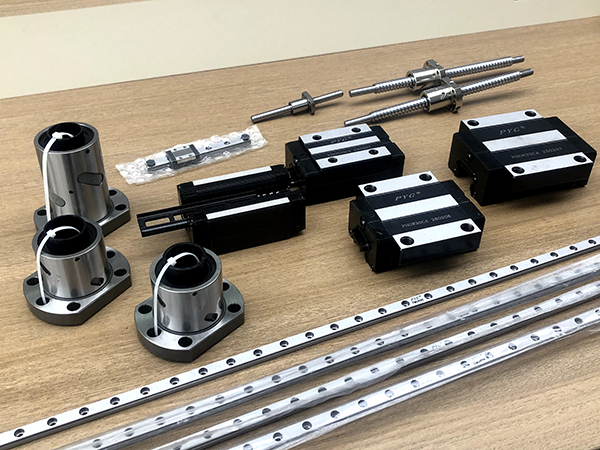

En tant que « structure centrale » du mouvement linéaire des machines-outils automatisées, les performances techniques des guidages linéaires déterminent directement la limite supérieure de la précision d'usinage. Ils sont utilisés dans les zones de mouvement clés des machines-outils et adoptent des conceptions différenciées selon les scénarios spécifiques :

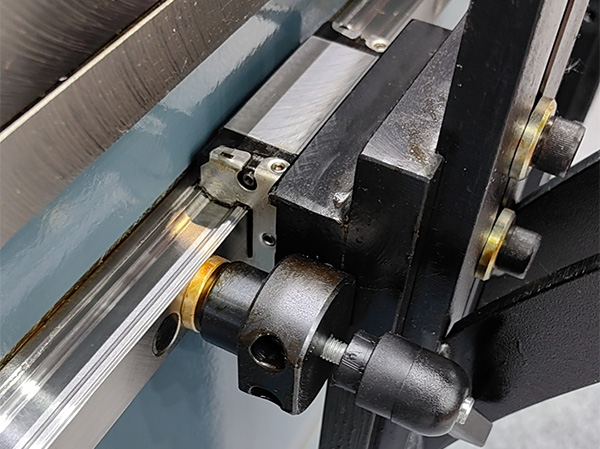

Surface de la table de la pièce :On utilise principalement des guidages linéaires robustes, avec une disposition symétrique de rails doubles. Ces rails sont fabriqués en acier allié haute dureté et soumis à une rectification ultra-précise, ce qui permet d'obtenir une rugosité de surface inférieure ou égale à Ra0,1 μm. Le jeu de montage entre les rails est de 0,1 μm.rails de guidageLes glissières sont réglables à 0,002 mm près grâce à la précharge. Lors de l'usinage de pièces de grandes dimensions, ces guides répartissent uniformément la charge, empêchent la déformation de la table et garantissent une erreur de rectitude ≤ 0,005 mm/m, éliminant ainsi les écarts par rapport à la source.

Zone de mouvement de la tête de traitement :Des guidages linéaires miniatures de haute précision sont utilisés ici. La section des rails de guidage adopte généralement une structure à quatre rangées de billes, capable de supporter uniformément des charges provenant de plusieurs directions. Lorsque la tête d'usinage nécessite des réglages fins à haute fréquence, elle peut compter sur le roulement à faible frottement des billes pour réduire le temps de réponse du positionnement à 0,1 seconde et contrôler la précision du déplacement au micromètre près, contribuant ainsi à un effet miroir (par exemple, Ra0,02 μm).

De plus, les guidages linéaires sont généralement équipés de systèmes autolubrifiants et de structures d'étanchéité anti-poussière. Le système autolubrifiant injecte une graisse spéciale à intervalles réguliers et en quantité fixe pour réduire l'usure et prolonger la durée de vie. Les joints anti-poussière (comme les capots de protection de type orgue) peuvent bloquer les copeaux métalliques et la poussière, empêchant ainsi toute contamination de la précision.

Vis à billes : l'assistant de transmission de précision pour les pièces clés

Les vis à billes sont principalement utilisées pour l'entraînement de la tête d'usinage des machines-outils. Leur fonction principale est de convertir avec précision le mouvement de rotation du moteur en mouvement linéaire. Elles sont constituées d'un arbre, d'un écrou et de billes internes. Le roulement cyclique des billes assure une transmission à faible frottement, avec un coefficient de frottement de seulement 1/30 de celui des vis coulissantes traditionnelles. Cela permet de réduire la consommation d'énergie, de minimiser la production de chaleur et d'éviter les accidents.précisionDérive due aux variations de température. Pendant l'usinage, la profondeur d'avance peut être contrôlée selon les instructions, avec une vitesse d'avance minimale de 0,001 mm, garantissant ainsi une adéquation parfaite des paramètres d'usinage aux exigences.

Pour les entreprises de fabrication, la qualité des composants de base tels queGuide LMDétermine directement l'efficacité de la production. Par exemple, dans l'industrie des pièces automobiles, les machines-outils équipées de guides de haute précision peuvent augmenter le taux de qualification des pièces à plus de 99,5 % et réduire de 40 % le taux de défaillance des équipements. Dans le secteur de la fabrication de dispositifs médicaux, grâce à la précision micrométrique des machines-outils, les entreprises peuvent satisfaire aux exigences strictes en matière de finition de surface et de dimensions des appareils haut de gamme, contribuant ainsi à franchir les barrières techniques sur les marchés étrangers.

Avec l'essor de l'Industrie 4.0, les guidages linéaires évoluent vers une approche plus intelligente. Certains modèles de machines-outils haut de gamme intègrent des capteurs de température et de vibrations, permettant de surveiller l'état de fonctionnement en temps réel et de télécharger les données vers des plateformes cloud. Ces systèmes peuvent alerter en amont des anomalies et proposer des recommandations de maintenance, réalisant ainsi une « maintenance prédictive » et évitant les interruptions de production dues à des pannes soudaines, contribuant ainsi à la sécurité de l'entreprise.de haute qualité développement de l'industrie manufacturière.

Date de publication : 02/09/2025