Gida linealak: Makina-erremintaren mugimendurako "zehaztasun-gidaritzaren nukleoa"

Makina-erreminta automatizatuetan mugimendu linealaren "oinarrizko esparru" gisa, gida linealen errendimendu teknikoak zuzenean zehazten du mekanizazio-zehaztasunaren goiko muga. Makina-erremintaren mugimendu-arlo nagusietan aplikatzen dira eta eszenatoki espezifikoetan oinarritutako diseinu bereiziak hartzen dituzte:

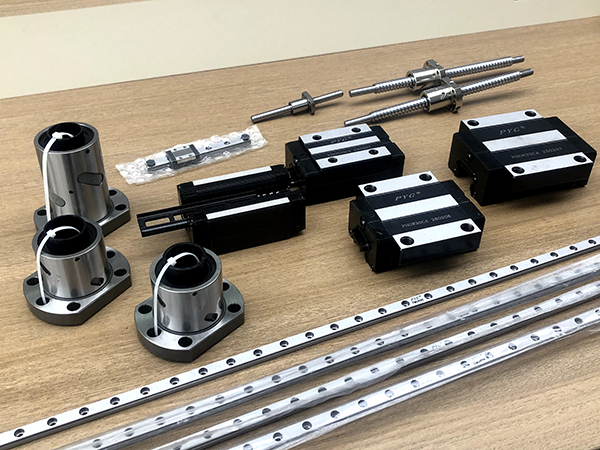

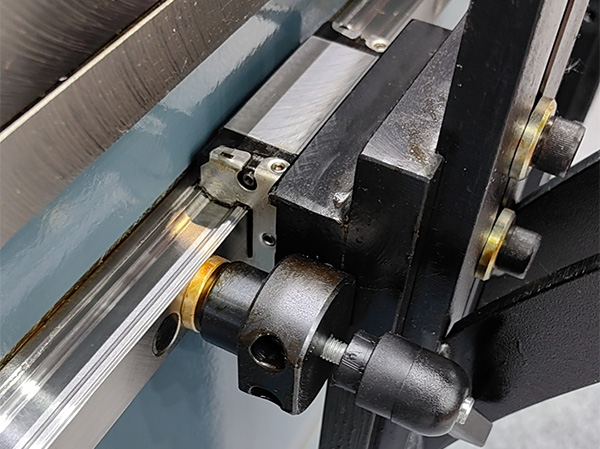

Lan-mahaiaren eremua:Gida lineal sendoak erabiltzen dira gehienbat hemen, gida-errail bikoitzen diseinu simetrikoarekin. Gida-errailak gogortasun handiko altzairu aleatuz eginda daude eta zehaztasun handiko artezketa jasaten dute, eta ondorioz, gainazalaren zimurtasuna ≤Ra0.1μm da. Honen arteko egokitzapen-tartea...gida-errailaketa irristagailuak 0,002 mm-ko tartearekin doi daitezke aurrekargaren bidez. Tamaina handiko piezak prozesatzean, gida hauek karga uniformeki banatu dezakete, lan-mahaiaren deformazioa saihestu eta piezaren mugimenduaren zuzentasun-errorea ≤0,005 mm/m dela ziurtatu, iturriarekiko desbideratzeak ezabatuz.

Prozesatzeko Buruaren Mugimendu Eremua:Hemen zehaztasun handiko miniaturazko gida linealak erabiltzen dira. Gida-errailen zeharkako sekzioak lau ilarako bola-zirkulazio egitura hartzen du gehienbat, hainbat norabidetako kargak uniformeki jasan ditzakeena. Prozesatzeko buruak maiztasun handiko doikuntza finak behar dituenean, bolen marruskadura txikiko errodaduran oinarritu daiteke kokapen-erantzun denbora 0,1 segundora laburtzeko eta desplazamenduaren zehaztasuna mikrometro mailan kontrolatzeko, ispilu-antzeko mekanizazio efektua lortzen lagunduz (adibidez, Ra0.02μm).

Gainera, gida linealak, oro har, autolubrifikazio-sistemekin eta hautsaren aurkako zigilatze-egiturekin hornituta daude. Autolubrifikazio-sistemak koipe berezia injektatzen du tarte erregularretan eta kantitate finkoetan higadura murrizteko eta zerbitzu-bizitza luzatzeko; hautsaren aurkako zigilatzeak (organo motako babes-estalkiak adibidez) metalezko txirbilak eta hautsa blokeatu ditzake, zehaztasuna kutsadurak eragitea eragotziz.

Bola-torlojuak: "Zehaztasun-transmisio laguntzailea" funtsezko piezen kasuan

Bola-torlojuak batez ere makina-erremintaren prozesatzeko buruaren elikatze-unitaterako erabiltzen dira, eta haien funtzio nagusia motorraren biraketa-higidura zehaztasunez mugimendu lineal bihurtzea da. Torloju-ardatz batez, azkoin batez eta barne-bolez osatuta daude. Bolen errodadura ziklikoari esker, marruskadura txikiko transmisioa lortzen da, marruskadura-koefiziente tradizionalenaren 1/30 baino ez duelarik. Horrek energia-kontsumoa murriztu, bero-sorkuntza minimizatu eta...zehaztasunaTenperatura aldaketek eragindako desbideratzea. Prozesatzen ari den bitartean, elikatze-sakonera argibideen arabera kontrola daiteke, gutxieneko 0,001 mm-ko elikatze-abiadurarekin, prozesatzeko parametroak eskakizunekin zehatz-mehatz bat datozela ziurtatuz.

Fabrikazio-enpresentzat, oinarrizko osagaien kalitatea, hala nolaLM Gidazuzenean zehazten du ekoizpen-eraginkortasuna. Adibidez, automobilgintzako piezen industrian, zehaztasun handiko gidak erabiltzen dituzten makina-erremintak piezaren prozesamenduaren kalifikazio-tasa % 99,5etik gora handitu eta ekipamenduen akats-tasak % 40 murriztu ditzake. Gailu medikoen fabrikazioaren arloan, makina-erreminteen mikrometro-mailako zehaztasunean oinarrituta, enpresek goi-mailako gailuen gainazalaren akaberaren eta dimentsioen eskakizun zorrotzak bete ditzakete, atzerriko merkatuetan oztopo teknikoak gainditzen lagunduz.

Industria 4.0ren aurrerapenarekin, gida linealak norabide adimentsuago batean garatzen ari dira. Goi-mailako makina-erreminta modelo batzuek tenperatura eta bibrazio sentsoreak integratuta dituzte gidetan, eta horiek funtzionamendu-egoera denbora errealean kontrolatu eta datuak hodeiko plataformetara igo ditzakete. Sistema hauek anomalien abisu goiztiarrak eman ditzakete eta mantentze-gomendioak bultzatu, "mantentze-lan prediktiboa" gauzatuz eta bat-bateko hutsegiteek eragindako ekoizpen-etenaldiak saihestuz, horrela laguntza emanez.kalitate handiko manufaktura-industriaren garapena.

Argitaratze data: 2025eko irailaren 2a